Aplicação bem sucedida de um sistema de câmara quente em um ambiente de moldagem requer análise detalhada do tipo de bico, resina e expectativas do transformador.

Os sistemas de câmara quente são componentes-chave para os moldes de injeção de múltiplas cavidades, e para aplicações onde eliminar o canal frio (galho) é fundamental. Ironicamente, a câmara quente é o componente de menor conhecimento sob a perspectiva dos fabricantes de molde e ferramenteiros. A câmara quente, por mais simples que possa parecer, é um sistema complexo, com solicitações hidro-mecânicas, tecnologia em transferência e balanceamento térmico e precisão na fabricação.

O sucesso da aplicação no ambiente de injeção está diretamente relacionado com o tipo de bico e vestígio, geometria da cavidade, resinas e expectativas dos transformadores relacionados ao produto final. O atendimento ideal de um fornecedor de câmara quente deve abranger desde o projeto e as necessidades do produto, passando pelo projeto do molde, até os requerimentos de fabricação, a fim de garantir o sucesso da aplicação da câmara quente.

Através das revisões de aplicação algumas questões como as descritas abaixo podem ser avaliadas ainda em uma fase inicial de projeto.

Estas análises e verificações produzem um grande benefício para prever a performance do sistema e identificar problemas potenciais, direcionando para um desafio maior na aplicação.

As ferramentas computacionais de engenharia, como o aplicativo software MoldflowTM, são aplicadas na análise do padrão de escoamento do fluxo do plástico em sistemas de moldagem por injeção. Estes programas podem ser usados para definir o projeto do molde e prever dados importantes, como pressão de injeção, linhas de fluxo, temperatura da frente de fluxo, eficiência do sistema de refrigeração, contrações, empenamentos, e outros detalhes no produto ainda na fase de projeto e concepção. Na figura 1 podemos ver o comparativo entre o que foi simulado e o preenchimento passo a passo de uma peça real.

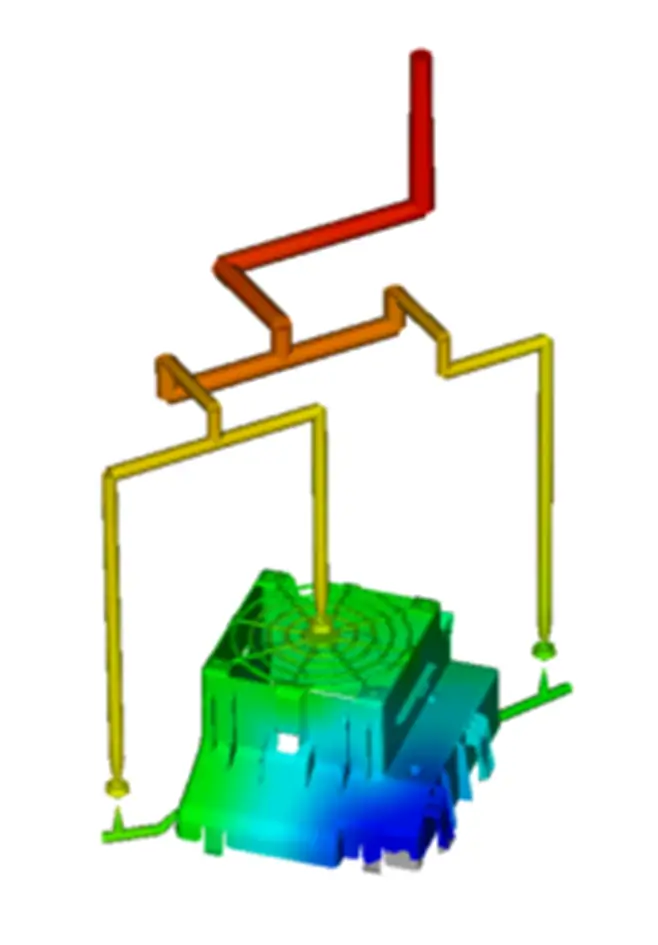

O software consegue simular com grande exatidão o que vai acontecer no processo real. Na Imagem 2, podemos ver que o sistema previu antecipadamente que uma determinada peça não seria preenchida completamente, e o mesmo se repetiu com perfeição na fase de try-out.

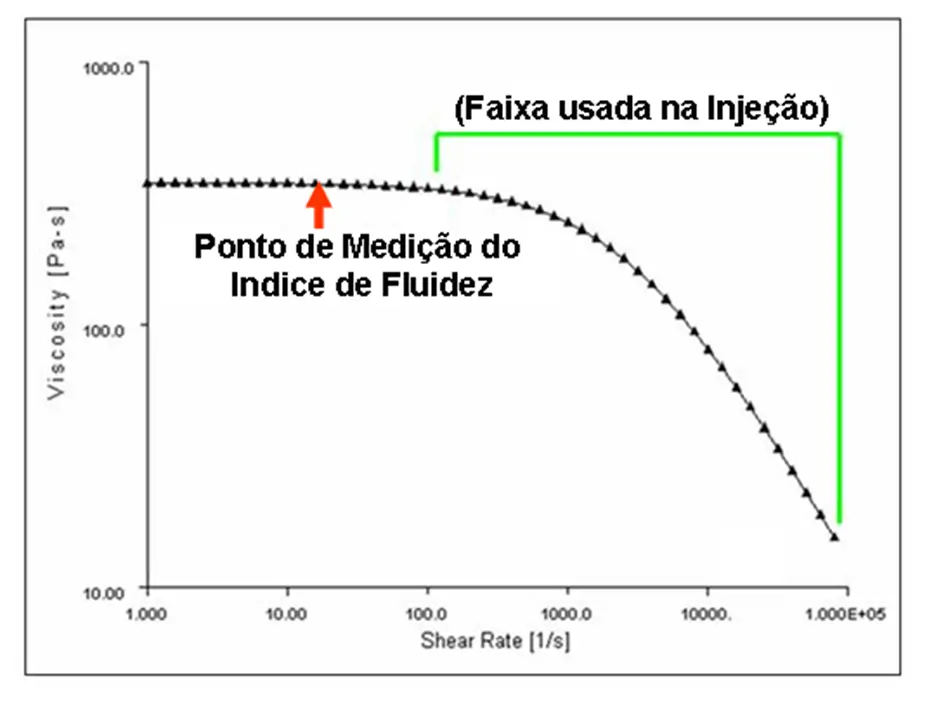

A precisão destas ferramentas CAE está ligada diretamente com os dados de entrada na ferramenta. Por isso as ferramentas de simulação levam em conta dados muito mais importantes do que simplesmente o índice de fluidez do material, parâmetro popularmente utilizado para determinar e comparar os materiais termoplásticos.

Os dados reológicos da resina são fundamentais para as ferramentas CAE. Dados como o índice de fluidez representam apenas um ponto dentro de uma curva de comportamento reológico do material. Segundo dois, dos três princípios primários da geometria, são necessários, no mínimo, dois pontos para determinar o comportamento de uma curva (lembrando que toda reta é uma curva, segundo os conceitos básicos da geometria). E ainda que, por um único ponto, podem passar infinitas curvas ou retas.

Sendo assim, quem determina o comportamento do escoamento de uma determinada resina é a curva reológica do material ou curva de viscosidade, conforme apresentado na figura 3. Isso porque os termoplásticos são fluidos não Newtonianos, onde a modificação da taxa de cisalhamento do material faz com que ocorram variações na viscosidade, diferentemente da água, que é um fluido Newtoniano.

Na grande maioria dos casos, o índice de fluidez é medido no platô newtoniano da resina termoplástica, onde a taxa de cisalhamento é tão baixa que não ocorrem variações na viscosidade. No processo de injeção que conhecemos, as taxas de cisalhamento são elevadas e fora do platô newtoniano, onde as variações de viscosidade no material ocorrem. Esta curva é levantada através da utilização de um reômetro.

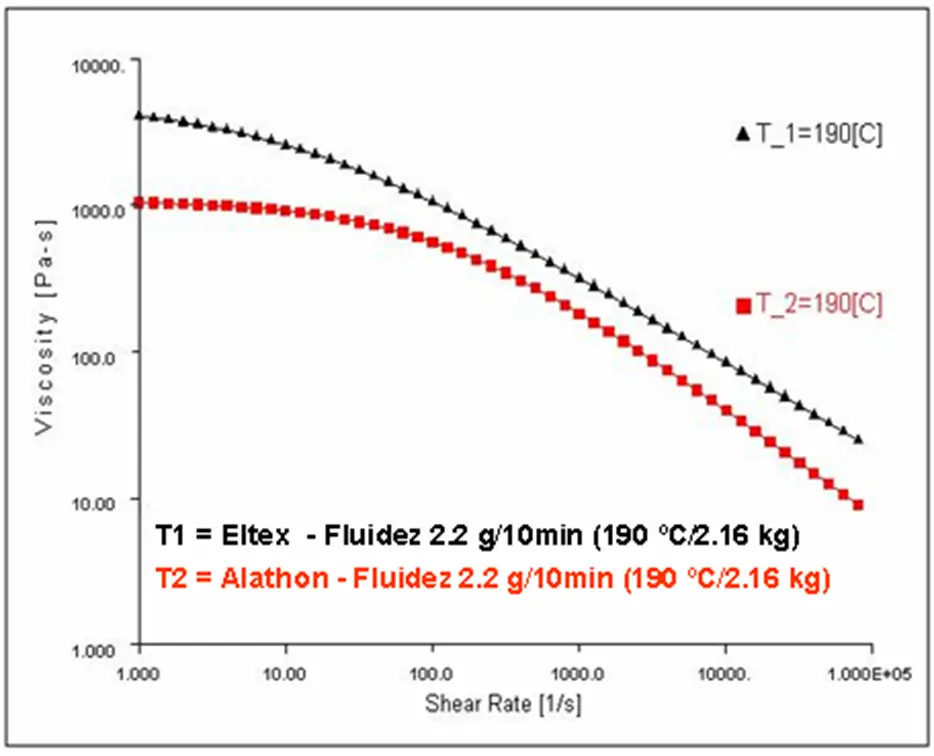

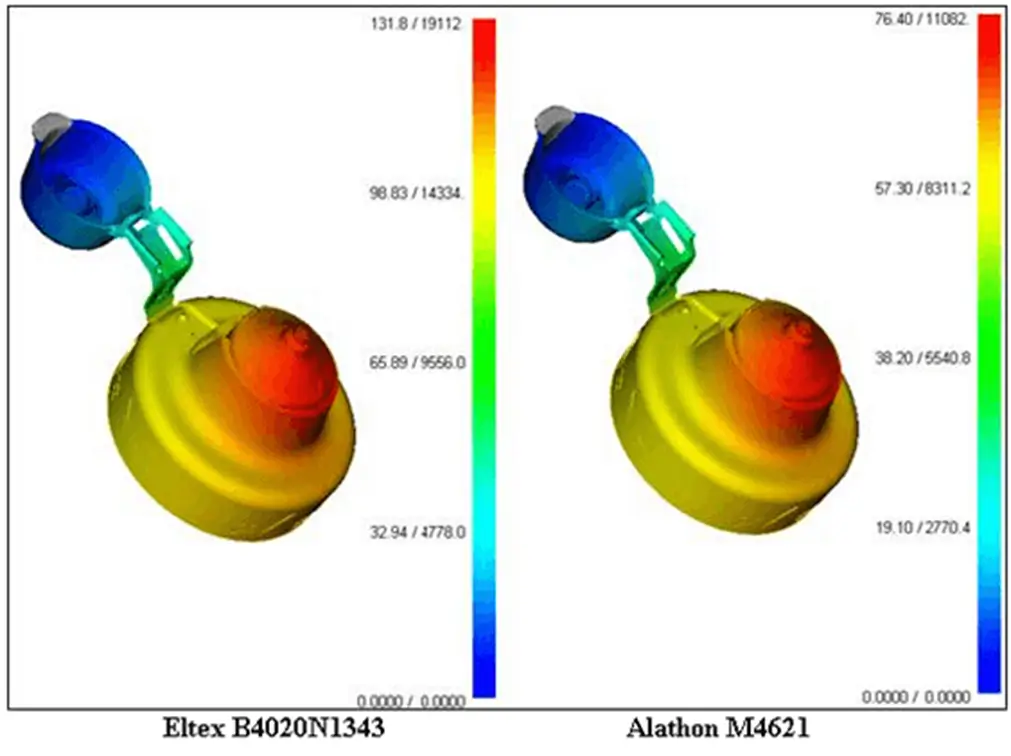

Na figura 4 é possível ver dois materiais com o mesmo índice de fluidez, porém com curvas de viscosidade diferentes. Esta diferença pode ser vista na figura 5, através do resultado de pressão de injeção 40% maior entre as resinas para uma mesma peça que está nas mesmas condições de processamento para injetar um PEAD.

O mais indicado é sempre fazer uso destes aplicativos de software de engenharia em projetos de moldes de injeção nos primeiros estágios. Mesmo uma análise feita em um estágio primário de desenvolvimento do produto pode resultar em subsídios e indicações importantes sobre a probabilidade de preenchimento da peça e tempo de ciclo estimado, requisitos necessários para a máquina injetora e o posicionamento das linhas de emenda.

Usando estas ferramentas computacionais, as interações podem ser facilmente implementadas para simular um novo cenário, sendo que o custo e o tempo destas interações são exponencialmente menores, reduzindo, assim, a quantidade de possíveis try-outs e testes dos moldes sem sucesso no futuro.

Enquanto o uso destas ferramentas computacionais está se tornado cada vez mais popular, a adição da geometria do manifold da câmara quente nas análises só recentemente vem se tornando uma opção. Com o advento tecnológico dos softwares e hardwares, modelar a geometria dos canais de distribuição do manifold se tornou uma tarefa mais simples, proporcionando uma maior exatidão aos resultados obtidos. Outra grande vantagem de modelar os canais da câmara quente no software está na possibilidade de balancear o preenchimento dos moldes com duas ou mais cavidades de tamanhos diferentes entre si, chamados popularmente de moldes família. Na figura 6 é apresentada.

Os moldes família são usados para fazer peças de forma mais econômica, quando o volume de produção é menor, ou, ainda, para maximizar a utilização da capacidade instalada na fábrica. Nestes moldes o ideal é que todas as cavidades, mesmo as com pesos diferentes, sejam preenchidas ao mesmo tempo. Caso contrário, quando uma peça ainda estiver incompleta, a outra peça, de peso menor, será sobre-compactada até que duas cavidades estejam completamente preenchidas.

Tradicionalmente, os moldes família são balanceados pelo canal frio ou, ainda, apenas no diâmetro do gate de entrada. Hoje, todas as peças em molde família podem ter a câmara quente com injeção direta na peça, utilizando um manifold de distribuição balanceado. Uma alternativa muito utilizada é a injeção com bicos valvulados, que utiliza um sistema de sequenciamento de abertura do gates. Porém, mesmo com este tipo de sistema, faz-se necessário o uso de um manifold balanceando, uma vez que a vazão pode cair a praticamente zero nos bicos que iniciaram a injeção abertos, ao mesmo tempo em que as outras válvulas são acionadas. Além disso, faz-se necessário o uso de um controlador sequencial que nem sempre está incluso ou disponível nas máquinas injetoras e fábricas.

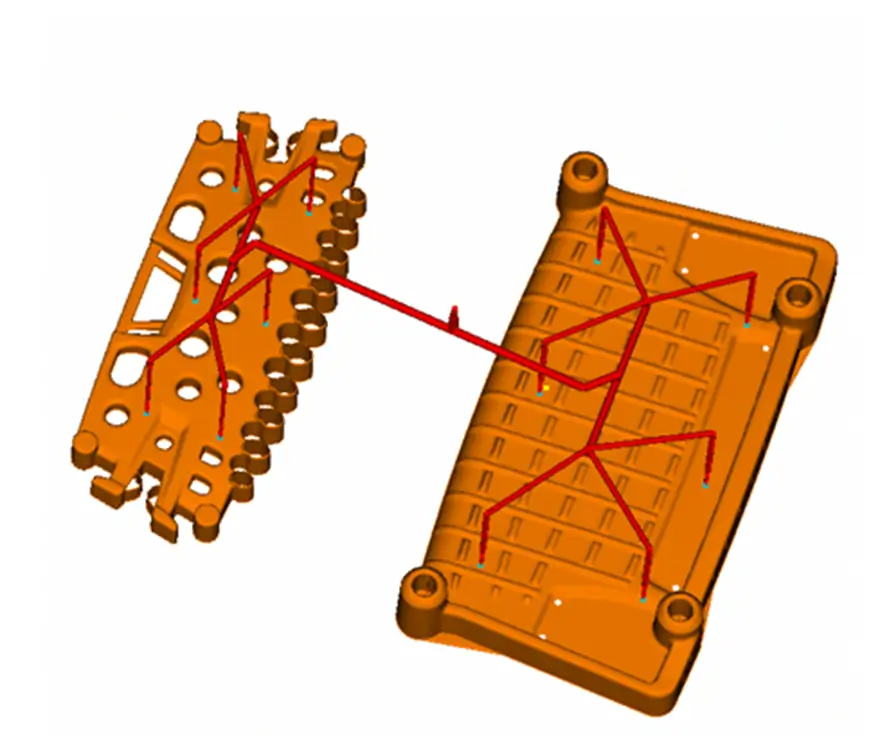

A seguir, vamos mostrar um exemplo de uma câmara quente que foi desenhada para aplicação de moldes família com seis cavidades e três tipos de peças completamente diferentes entre si. O peso das peças varia de 49 até 171 gramas.

Para facilitar o entendimento vamos denominar as peças como A, B e C.

Em função da disposição das cavidades no molde, a peça de maior peso deveria ter o fluxo de material balanceado com a peça mais leve. Nas cavidades B e C o projeto possibilitou o uso de um semigalho, onde o diâmetro deveria ser ajustado para a menor massa possível. Sem uma ferramenta de simulação CAE, para este balanceamento seriam necessárias inúmeras e custosas interações no molde, na geometria dos gates e semigalhos, resultado em perdas de horas de engenharia, manufatura e prazos.

Para balancear um molde família, o primeiro passo é determinar a pressão ideal de preenchimento para cada cavidade. Esta seria a pressão necessária para preencher a cavidade, como se o molde tivesse apenas um tipo cavidade. Deve ser determinada a diferença de pressão entre a cavidade maior e a menor, utilizando o mesmo tempo de preenchimento. A diferença de pressão nesta aplicação, após as análises terem sido feitas, foi significativa (973 bar para a peça C contra 1593 bar para a peça A), considerando que se tratam de peças de parede fina. Porém deve-se levar em consideração que a peça A tem três pontos de injeção contra apenas um da peça C.

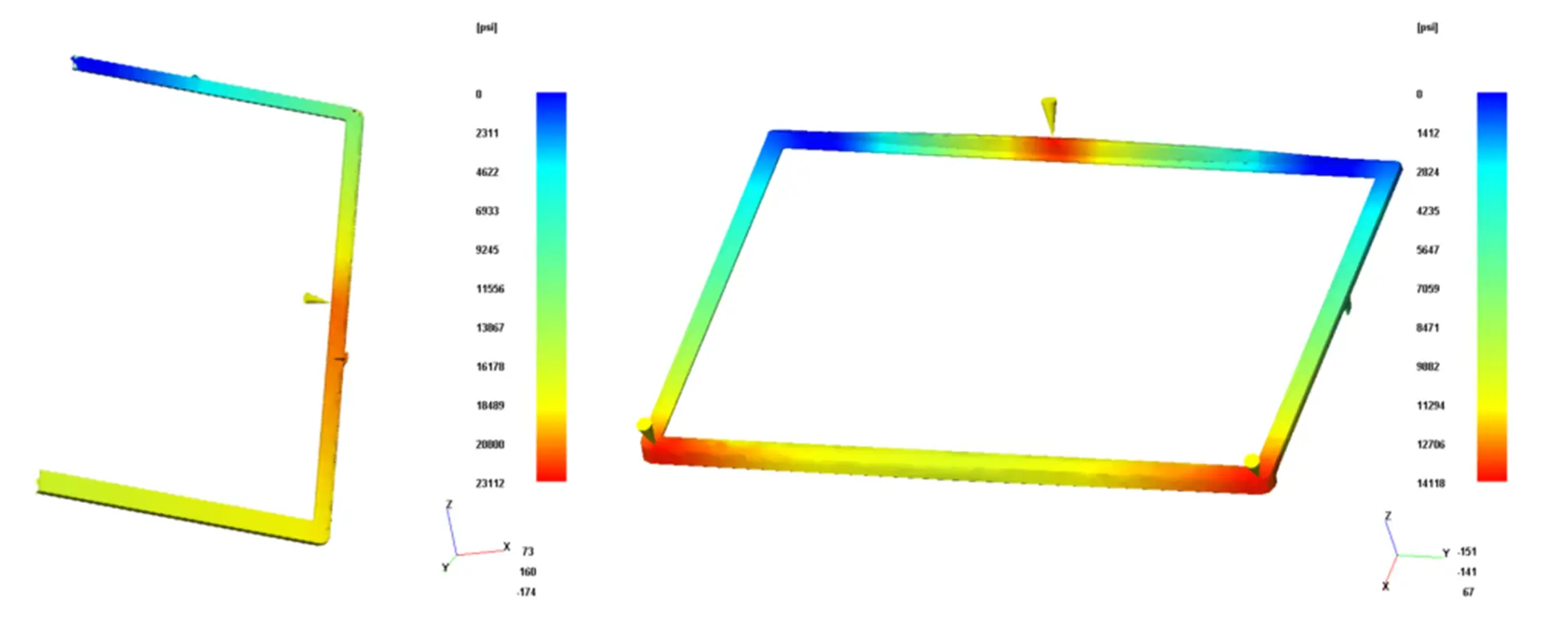

Análises preliminares apontaram a necessidade de um número maior de pontos, justamente para reduzir a pressão de injeção. Na figura 7 são mostrados os resultados de pressão.

Outro detalhe nesta aplicação é que não foram utilizado bicos valvulados, o que poderia facilitar o balanceamento através do artifício da injeção seqüencial. O sistema de câmara quente precisa atingir o balanceamento através dos diâmetros dos canais do manifold e do comprimento de fluxo.

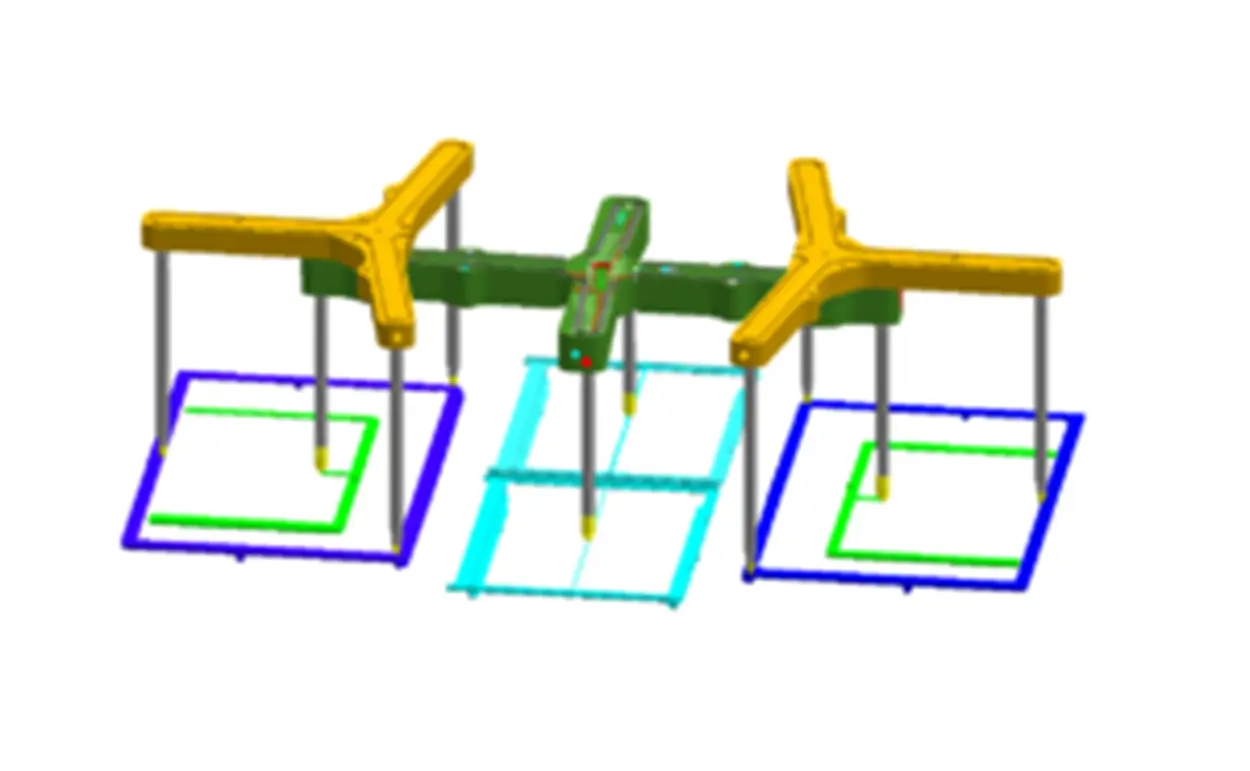

O projeto final teve todos os canais internos do manifold e bicos do sistema de câmara quente, além dos semigalhos desenhados para obter o melhor balanceamento no preenchimento. Isso só foi possível através do uso da ferramenta de simulação CAE. O resultado é um projeto de câmara quente único e exclusivo para a aplicação deste molde. O sistema foi composto por três manifolds e 10 bicos de injeção, como pode ser visto na figura 8.

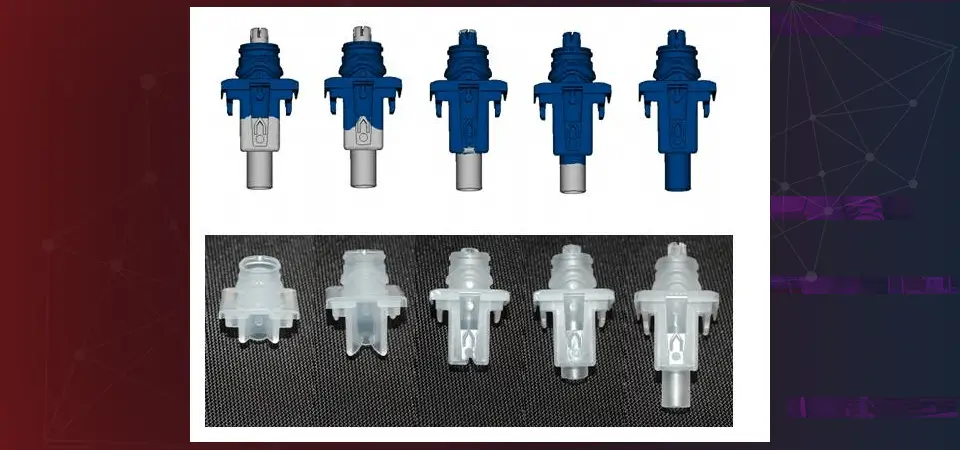

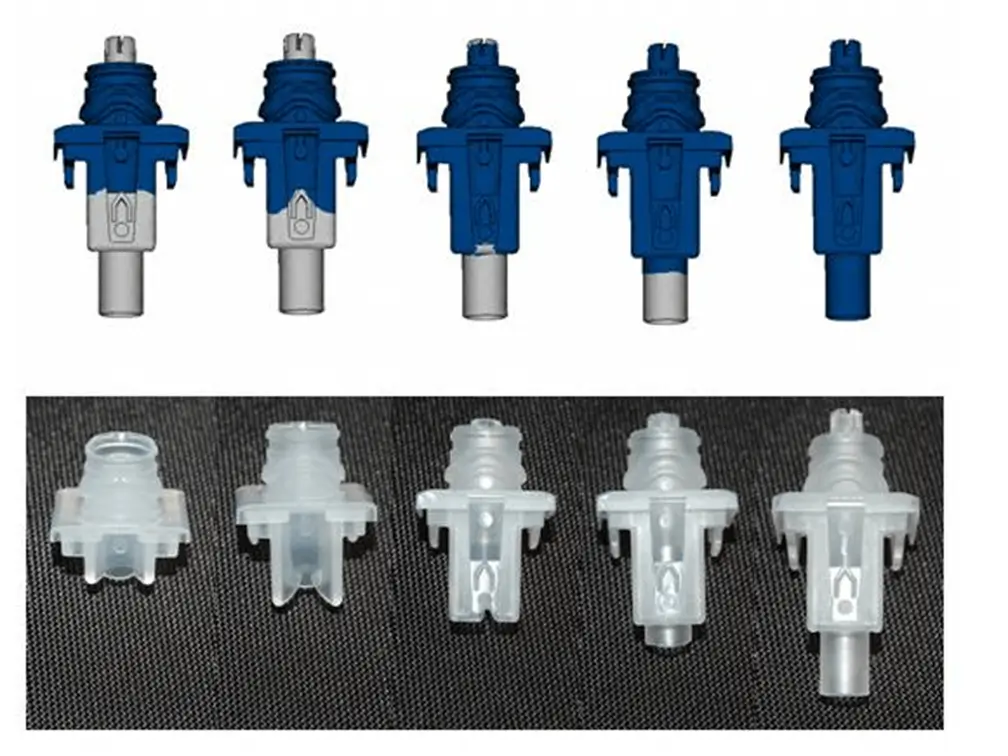

Os testes de resina devem ser executados para avaliar a processabilidade da resina para uma aplicação específica em relação às combinações dos componentes da câmara quente.

O teste de resina precisa ser realizado principalmente quando existe um pequeno ou nenhum histórico de processamento com câmaras quentes para um tipo de bico específico ou requisitos de qualidade para o vestígio de um determinado produto. Serve, ainda, para verificar se a máquina injetora a ser usada está alinhada com as limitações e necessidades de processamento, sem que produto final seja comprometido.

As principais etapas do teste de resina são:

Além dos testes padronizados, um teste direcionado pode ser feito para avaliar e determinar uma janela de processo, de acordo com as necessidades do projeto.

O teste de resina auxilia o direcionamento do projeto, pois dados importantes como janela de processo, qualidade do vestígio e corpos de prova injetados com material a ser utilizado, podem ser avaliados antes mesmo do projeto ser concluído.

Um outro passo importante é o projeto do conceito da câmara quente, com um desenho detalhado de uma câmara quente, que inclui o layout do manifold e placas que compõem o sistema. Esta etapa pode ser uma peça chave na análise crítica do projeto do molde.

O conceito do manifold de distribuição deve ser feito de forma que os canais internos proporcionem ao processo de injeção a melhor eficiência. O manifold ideal deveria ser desenho com um padrão de simetria, com comprimentos de fluxo, número de curvas e mudanças internas de níveis iguais para todos os bicos. No caso de um molde família ou molde não simétrico, podem ser adicionados curvas e canais com comprimentos diferentes para balancear devidamente o sistema. O objetivo final do conceito é auxiliar tanto o projetista do molde quanto o projetista da câmara quente a obter o melhor balanceamento possível no sistema (molde + câmara quente).

No projeto a seguir vamos ver como o uso desta ferramenta foi importante no balanceamento do fluxo e no controle da posição de linha de emenda ou na linha de junção de fluxo, para uma peça com três pontos de injeção. O conceito, além do balanceamento, levou em conta o layout e o espaçamento entre os bicos para atender as necessidade do projeto em relação ao projeto do porta-molde. A avaliação foi feita através de estudo detalhado do conceito da câmara quente e o resultado final pode ser visto na figura 9. Foi feita uma combinação de um bico injetando diretamente sobre o produto, e dois bicos injetando sobre semigalhos em um molde de cavidade única.

Em conjunto, o projeto do conceito das placas da câmara quente pode auxiliar o projetista do molde com relação aos detalhes de fixação, alinhamento e no dimensionamento da altura máxima do molde. Com o detalhamento do bico a ser utilizado na aplicação inserido no projeto do molde, o projetista do molde pode verificar se há espaço suficiente para o alojamento do bico.

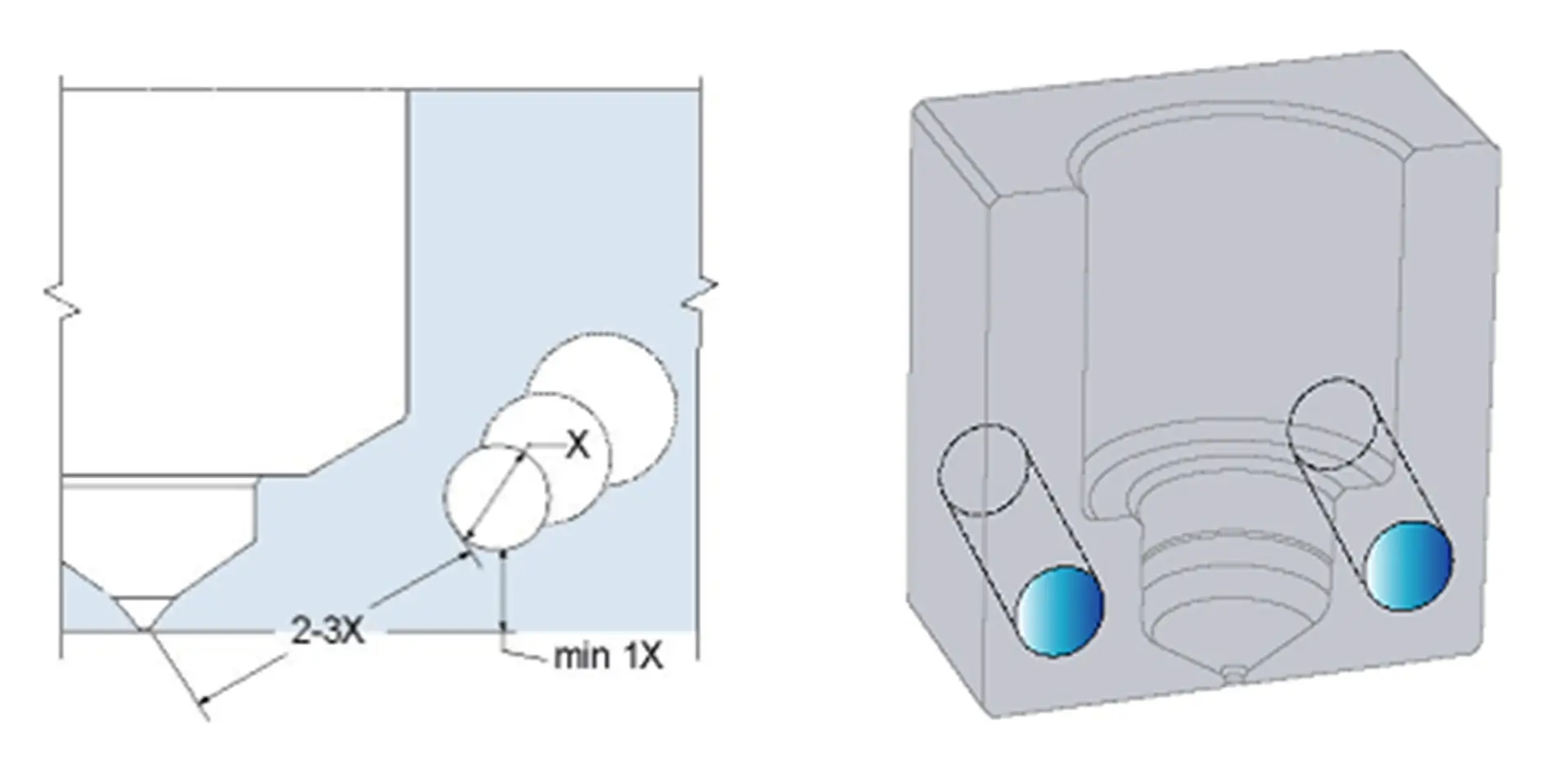

Outro ponto importante e que, muitas vezes, é colocado de lado, é a refrigeração da região do alojamento do bico, conforme apresentado nas figuras 10 e 11. Principalmente nos bicos térmicos ou convencionais, essa refrigeração é que garante ao produto uma excelente qualidade do vestígio ou não. Em muitas aplicações, como na linha alimentícia, a falta de refrigeração na região do alojamento do bico pode facilitar a formação de grandes fiapos, que podem ser confundidos facilmente com fios de cabelos.

Os principais pontos a serem verificados durante o projeto de uma câmara quente conceito são:

Por mais simples que possa aparentar, a câmara quente é um componente complexo do molde, com vários detalhes e especificações que, quando levados em conta, trazem grandes benefícios aos processos de injeção. Simulações CAE, testes de resinas e projeto de uma câmara quente conceito devem ser desenvolvidos pelos fornecedores de câmaras quentes em parceria com as ferramentarias, sempre que exista um projeto de um novo molde, seja ele simples ou complexo.

Envolver o fornecedor do sistema de câmara nos estágios iniciais do projeto do molde permite que o produto e o processo final de injeção sejam otimizados, eliminando futuros obstáculos.

Referências Bibliográficas

Moldflow Plastics Insight – On Line Help, Wayland, MA, 2007;

Advanced Flow Analysis Training Manual, Wayland, MA, 2005;

Injection Molding Handbook, Rosato, V.D, 1999.

Quer saber mais sobre Moldflow? Entre em contato com a SLV Plásticos e converse com nossos especialistas!

Compartilhe com seus colegas

Unidade Sudeste:

Valinhos – SP

+55 (47) 92000-8722

Unidade Sul:

Pomerode – SC

+55 (47) 92000-8722