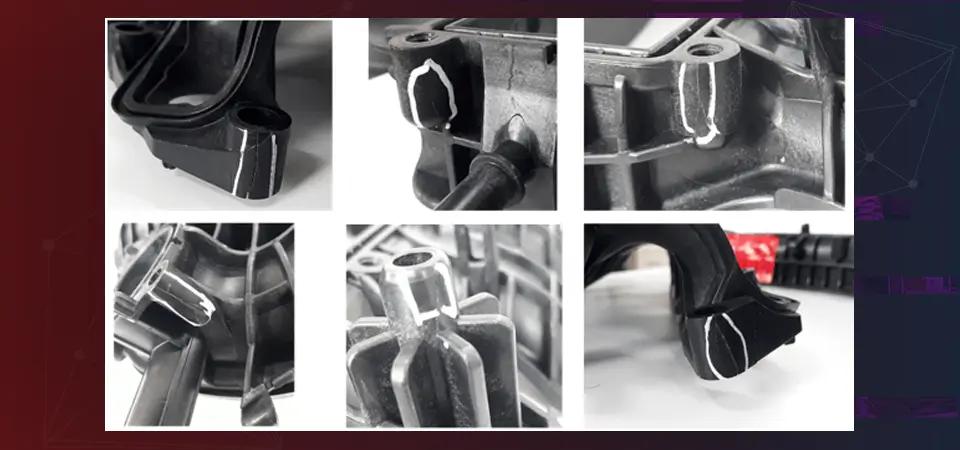

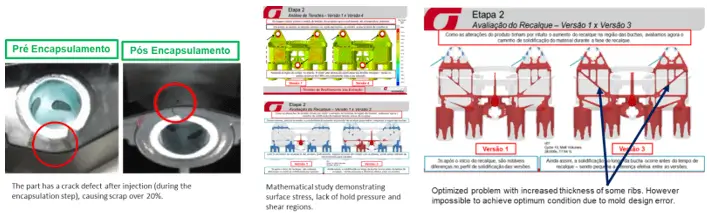

Avaliação de falha em coletor trincando na região das buchas metálicas de ancoragem, durante teste de envelhecimento por resistência ao stress craking no mono etilenoglicol.

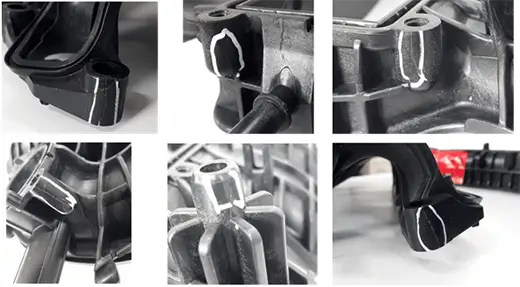

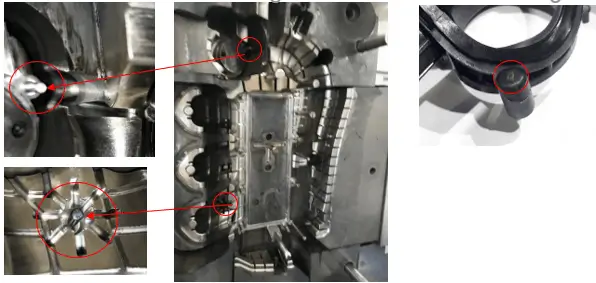

– Termografia do molde, máquina, agregados e produtos.

– Análises laboratoriais de degradação, estrutura e cristalização.

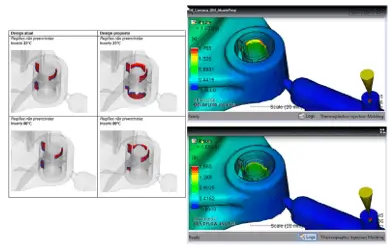

– Ensaios com perfil de injeção, melhor preenchimento, maior compactação, para maior resistência mecânica.

– Simulado de forma estressante a geração do modo de falha, para ilustração de causa x efeito.

Em geral este modo de falha é causado por uma associação entre problemas oriundos da matéria prima, projeto de molde e processamento.

A fim de encontrar uma solução com a menor intervenção possível após todo o desenvolvimento, devemos dividir as ações em 5 etapas distintas; Processo (ajustes de perfil e máquina), Molde ( saídas de gases e temperaturas), Matéria prima ( melhoria de fluidez e/ou substituição), Molde (alteração do perfil de fluxo no produto) e finalmente Molde (modificação dos pontos de injeção).

As velocidades elevadas melhoram as linhas de solda do moldado e o brilho da peça, além de diminuírem as tensões localizadas, eliminam defeitos como casca de laranja e reduzem o empenamento.

As temperaturas muito baixas do molde também exercem influência na qualidade e produtividade da peça injetada, devido a fatores como tensões residuais, acabamento superficial pobre, peças incompletas, linhas de fluxo, linhas de solda frágeis e baixa cristalinidade.

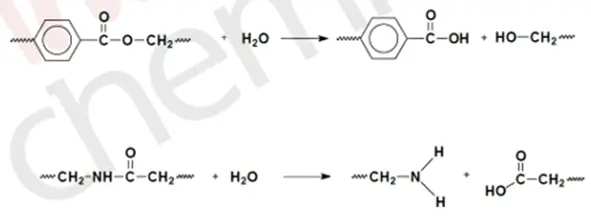

Poliamidas ou poliésteres sofrem hidrólise na presença de ácido, base ou alta temperatura. A hidrólise também pode ser vista como um tipo específico de ataque químico.

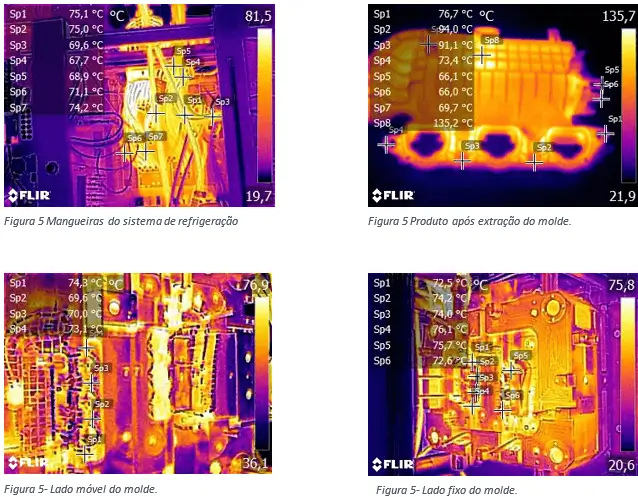

Dependendo da forma como a degradação se inicia, a cisão das ligações C-C pode ser homolítica ou heterolítica.

O mais comumente observado é a cisão homolítica, que gera macroradicais alquila. A cisão heterolítica ocorre em algumas situações onde o material polimérico está exposto a energias muito superiores à energia de ligação e se produzem íons (cátions e ânions) e íons radicais. Esse tipo de reação ocorre na radiólise por exemplo.

Cisão de ligação C-C: homolítica ou heterolítica. As flechas são apenas ilustrativas e representam a transferência de um elétron, como discutido no texto.

Os moldes têm como função conformar a peça e resfriar a massa. O sucesso da injeção de termoplásticos está relacionado com o conhecimento do fluxo do fundido nos canais do molde, portanto o projeto do molde deve estar adequado. Os parâmetros do processo de injeção também estão ligados com o sucesso do produto final, pois duas peças do mesmo material injetadas na mesma máquina, e utilizando o mesmo molde, podem ter acabamentos finais diferenciados, tensões internas e contrações diferentes, devido aos parâmetros do processo de injeção. Portanto, o conhecimento da maneira que o polímero flui dentro do molde, é importante para a determinação da qualidade da peça acabada. Para preencher o molde, o polímero deve ter a fluidez suficiente para escoar pelos canais e paredes, sendo que a pressão deve ser entre 200 a 1100 bar para os materiais com boa fluidez. A localização do(s) ponto(s) de entrada deve ser analisada conforme o tipo de polímero, estrutura do molde, geometria da peça a ser produzida, minimizando as formações de defeitos. Perde-se pressão devido à mudança que ocorre entre a pressão transmitida na ponta da rosca/pistão injetor, e a pressão que é exercida no final da cavidade do molde. Essa alteração pode ser maior ou menor de acordo com a temperatura (viscosidade), velocidade (alteração da viscosidade devido a pseudo plasticidade, geometria da cavidade, e do tipo de material injetado.

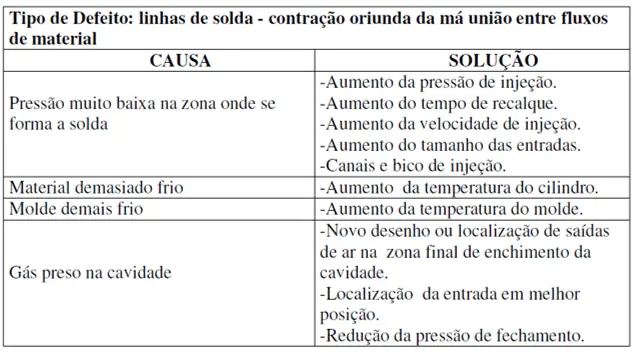

Linhas de Solda

As linhas de solda são formadas quando duas ou mais frentes de fluxo se encontram e se soldam.

Os fatores que influenciam esse defeito e estão relacionados à matéria-prima são os de viscosidade elevada do material, presença de cargas e aditivos instáveis que geram gases.

Os fatores relacionados com a máquina injetora são os de geometria do parafuso inadequada e obstruções no bico da injetora. Projetos de molde com ponto de injeção inadequados, em função do volume injetado x taxas de cisalhamento e controle x distribuição térmica. Associados a falta de saídas de gases.

Com o processamento estão relacionados a temperatura do molde baixa, temperatura do material baixa, velocidade de injeção baixa, pressão de injeção baixa, pressão de recalque baixa.

Em relação a temperatura, pode-se dizer que a velocidade da difusão macromolecular influencia a qualidade da linha de emenda. (DEBONDUE, et. al, 2004).

Com o projeto do molde estão relacionadas as restrições no ponto de injeção ou canais de alimentação, saídas de gases ineficientes, posição e/ou número de ponto de injeção inadequados. O ideal para todo novo projeto é avaliar em software, como Moldflow entre outros, estas regiões e criar ações de prevenção. Maior ponto de injeção, saídas de gases, circuitos de refrigeração eficientes, pinos ou postiços em AMPICO, etc.

– Projeto de molde não previu modo de falha comum para este perfil e matéria prima.

– Ponto de injeção ineficiente para o volume de material a ser injetado.

– Circuito de refrigeração não mantem temperatura necessária na região da falha, para garantir bom fluxo de preenchimento com boa soldabilidade.

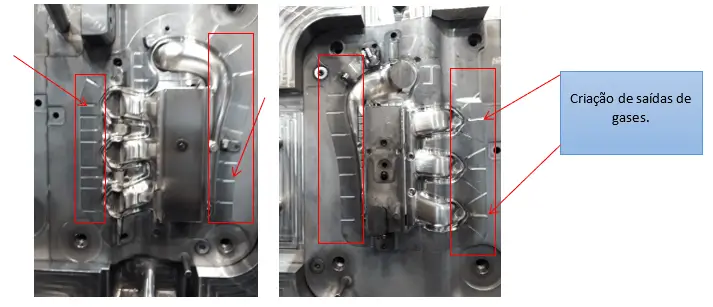

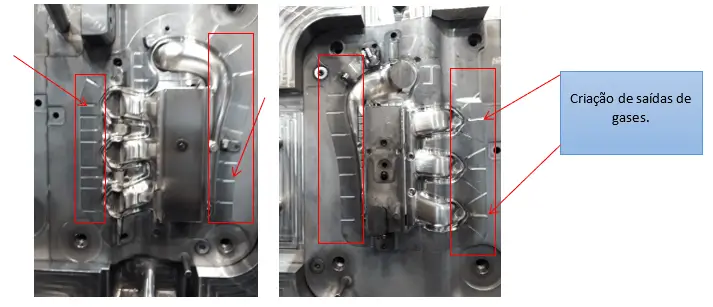

– Necessário adicionar saídas de gases em pontos específicos e críticos do molde, conforme anexo.

– Deve ser controlada a temperatura do molde com no mínimo 85ºC sendo recomendado 100ºC.

– Após adicionamento das saídas de gases, revisar melhorias de processo com novo perfil de injeção.

– A desumidificação do polímero deve ser extremamente controlada, mantendo entre 0,1 à 0,2%UR.

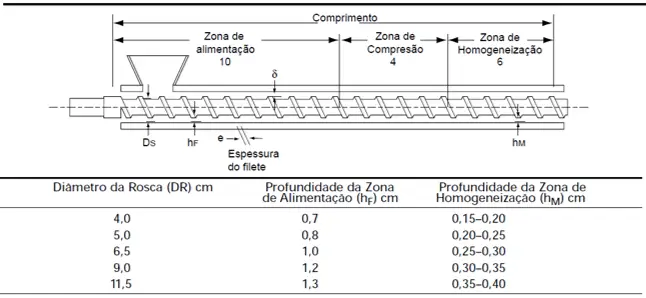

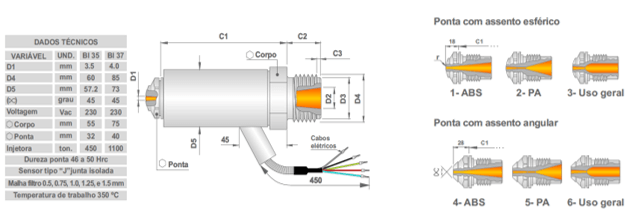

– O perfil da unidade de injeção e sua conservação são de extrema importância e apresentou-se falhas. Anexo exemplo de rosca universal que atende melhor o Nylon, em caso de não utilização de rosca específica para PA66 com carga de vidro. Sendo ideal a rosca específica e com tratamento adequado.

– Após ensaio no laboratório Bosch com o processo otimizado observou-se melhoria na cristalinidade do material, o que demonstra estarmos no caminho correto da solução deste modo de falha.

– Adicionadas saídas de gases na face fixa do molde, ainda em máquina.

– Realizada injeção em máquina com melhor condição de conservação da unidade de injeção.

– Definido novo perfil de injeção com maior velocidade média e desaceleração no final para minimizar o efeito diesel.

– Adotado maior temperatura possível de molde conforme limite do equipamento, 78ºC.

– Adicionar saídas de gases nos pinos ao lado móvel do molde, com folgas entre 0,02 à 0,03mm x 5mm seguido de descarga livre.

– Avaliar possibilidade de otimizar termorregulador para atingir 90ºC na água do sistema.

– Realizar nova injeção com otimização do perfil de injeção para melhor preenchimento da linha de junção após adição das saídas de gases.

– Criar diferenças de parede e nervuras para direcionamento do fluxo, com intuito de transferir a linha de junção para região menos frágil.

– Testar outras opções de polímeros como; Du pont zytel, entre outros.

– Adicionar pontos de injeção nas regiões com maior distanciamento do ponto de injeção principal, e o mais próximo possível da região afetada.

– Checar refrigeração do molde, fluxo mínimo de 5 L/min nas manutenções preventivas.

– Determinar máquina para injeção das peças e avaliar suas condições de processamento.

– Controlar desgaste de fusos através do monitoramento de almofada, para substituição de anel antes do desgaste do fuso.

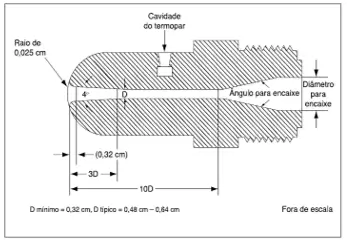

Perfil Sugerido para Rosca de Uso Geral*

* 20L / D; passo quadrado; 10/4/6 voltas para as zonas de alimentação, compressão e homogeneização respectivamente.

Solução de Defeitos na Moldagem por Injeção de Termoplásticos. (Área de Concentração: Materiais e Processos de Fabricação).

Autor: Carlos Anibal De Blasio (Unicamp)

Basf Ultramid_brochure.

DuPont Top Ten Design Tips.

Práticas e vivências após 35 anos.

Quer saber mais sobre Relatórios de Avaliação Técnica de Junção? Entre em contato com a SLV Plásticos e converse com nossos especialistas!

Compartilhe com seus colegas

Unidade Sudeste:

Valinhos – SP

+55 (47) 92000-8722

Unidade Sul:

Pomerode – SC

+55 (47) 92000-8722